Роздруковані на 3D-принтері поршні дозволили Porsche збільшити потужність на 30 к.с.

Адитивні технології все ширше використовуються в автопромі. Porsche повідомила, що за допомогою 3D-друку випускає полегшені поршні для двигуна флагманського спорткара 911 GT2 RS.

3D-друк дозволяє виготовляти поршні з топологічно оптимізованою конструкцією (тобто посиленою в зоні навантажень і полегшеною там, де навантажень менше). В результаті деталі виходять на 10% легшими, ніж аналогічні серійні ковані. Вони також отримали вбудований і закритий канал охолодження в голівці поршня, який не може бути виготовлений звичайними способами.

«Завдяки новим, легшим поршням ми можемо збільшити частоту обертання колінчастого вала двигуна, знизити температурне навантаження на поршні і оптимізувати згоряння. Це дозволяє отримати на 30 к.с. більше потужності від самого початку 700-сильного бітурбодвигуна і водночас підвищити ефективність», – коментує Френк Ікінгер (Frank Ickinger) з відділу розробки передових двигунів Porsche.

Існує ряд різних технологій для 3D-друку. Всі вони засновані на тому принципі, що компоненти «друкуються» шар за шаром без необхідності попередньо виготовляти спеціальний інструмент або форму. Тому може бути реалізована практично будь-яка геометрична форма. 3D-принтер здатний отримувати дані про конструкції безпосередньо з комп’ютера. Таким чином, адитивні процеси ідеально підходять для виробництва конструкцій, які були спроектовані і оптимізовані за допомогою штучного інтелекту (ШІ).

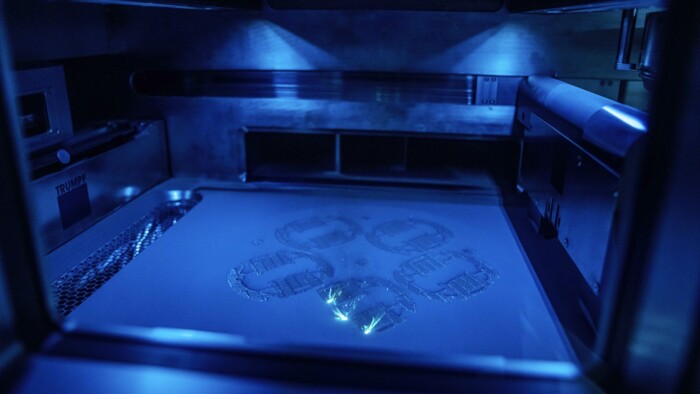

Поршні для Porsche 911 GT2 RS виготовлені з металевого порошку з використанням процесу лазерного плавлення металу (laser metal fusion, LMF). Лазерний промінь нагріває і плавить поверхню порошку, відповідну контуру деталі.

Поршні для Porsche 911 GT2 RS виготовлені з металевого порошку з використанням процесу лазерного плавлення металу (laser metal fusion, LMF). Лазерний промінь нагріває і плавить поверхню порошку, відповідну контуру деталі.

Проект по випуску поршнів на 3D-принтері був ініційований Porsche спільно з виробниками компонентів Mahle і Trumpf. Якість і робочі характеристики компонентів підтверджені з використанням вимірювальної технології Zeiss.

Обговорити цю тему в Facebook

Обговорити цю тему в Facebook